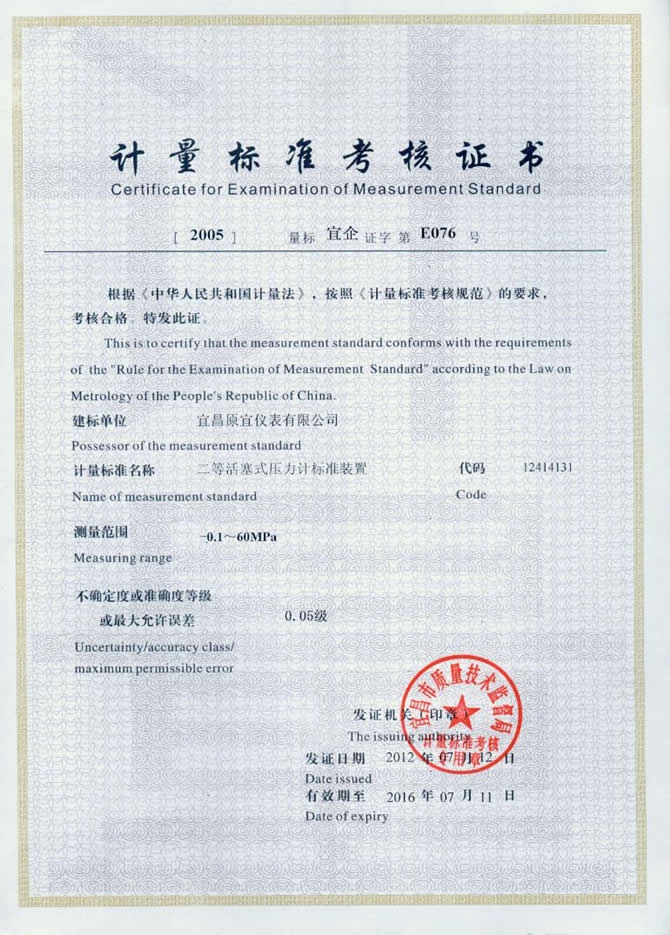

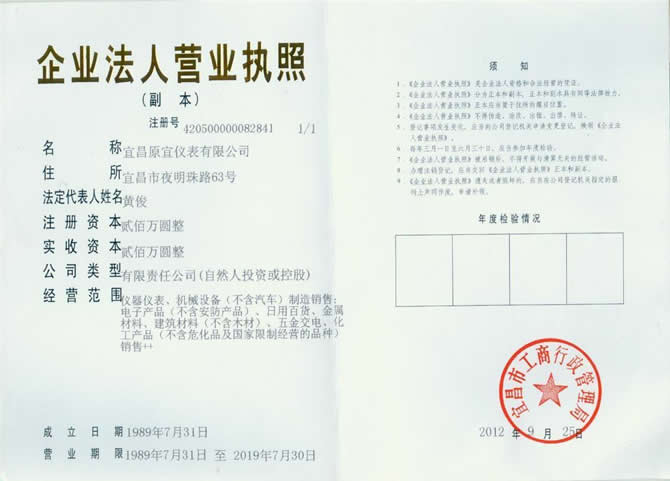

宜昌原宜儀表有限公司,脫胎于國營宜昌儀表總廠。是原機電部壓力儀表定點生產企業(yè),參與過國家耐震壓力 表技術標準的制定,多次獲得省部級優(yōu)質產品榮譽證書。

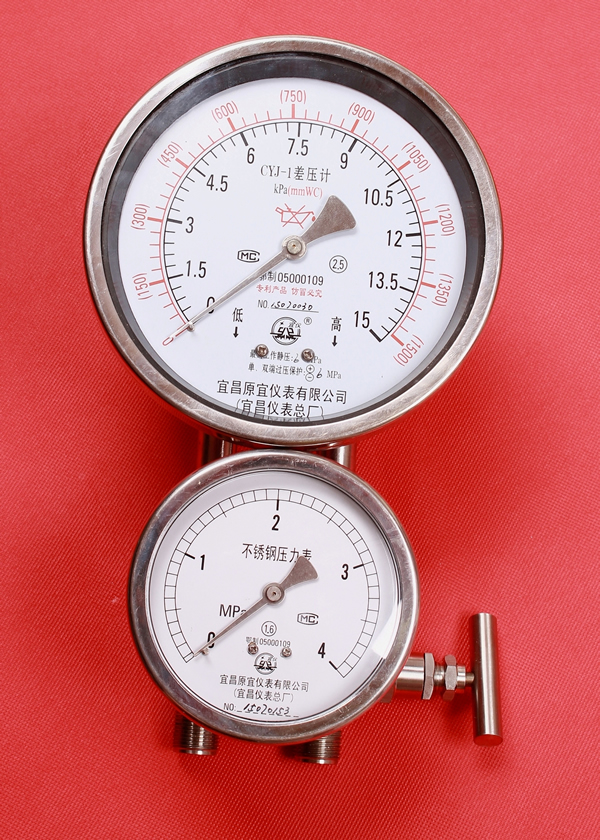

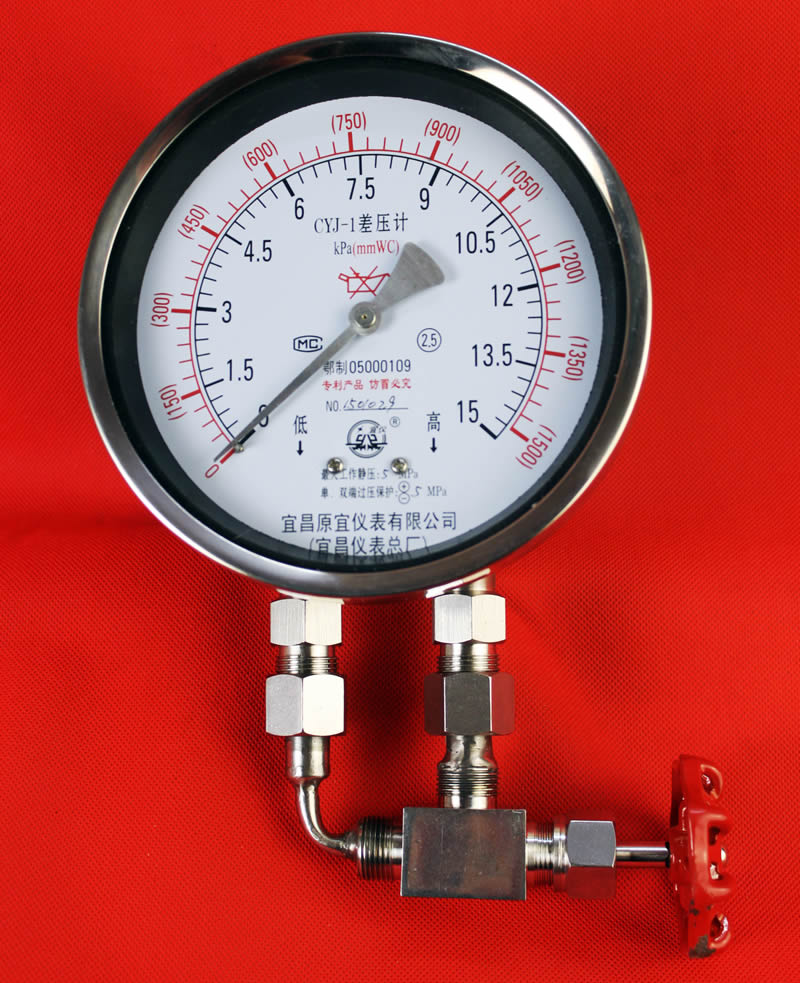

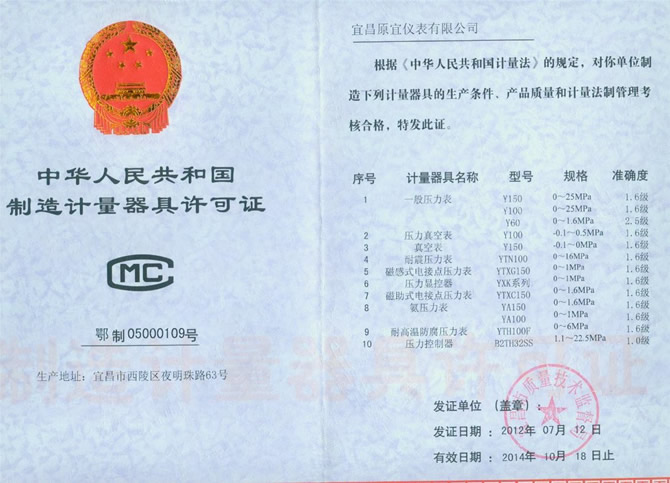

公司沉積50年測控儀表制造技術精華,擁有強大、全面的技術研發(fā)能力和高素質的員工隊伍。產品涵蓋壓力、差壓、溫度三大測控系列。領跑于國內同行的CPTF系列差壓表,已取得國家專利認可證書。主導暢銷產品有:普通差壓表、高靜壓小量程差壓表、差壓控制表(分磁感型和電接點型);普通壓力表、特種壓力表(耐震、耐腐蝕、隔膜、膜盒等);壓力顯示控制器、電接點壓力表、壓力控制器....

優(yōu)勢一

脫胎于國營宜昌儀表總廠

優(yōu)勢二

原機電部壓力儀表定點生產企業(yè)

優(yōu)勢三

參與過國家耐震壓力表技術標準的制定

優(yōu)勢四

多次獲得省部級優(yōu)質產品榮譽證書